二輪マフラー製造で培った設計開発力・マルチマテリアル対応力

1947年にバイクのマフラー専門メーカーとして設立。以来日本のモーターシーンの発展に大きく貢献してきた。ロボット溶接によるチタン・マグネシウム素材の量産にも対応。その技術力は医療・健康・福祉分野でも、アシストスーツや車いすのフレーム開発などに活かされている。

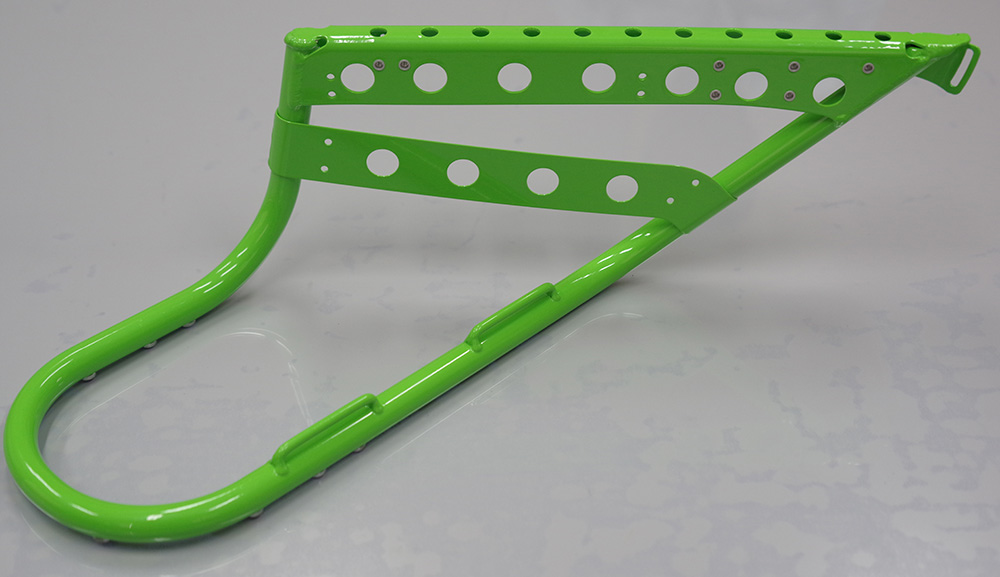

- マグネシウム製アシストスーツの開発

- チタン製ハンドバイクの開発

- 車いす「MC-X」(橋本エンジニアリング)の応力設計

- ISO9001取得

- ISO14001取得

株式会社榛葉鉄工所

〒436-0006 静岡県掛川市本所650

TEL 0537-27-2100 FAX 0537-27-1360

ホームページ https://www.shinba.net/

医療や福祉で既存の技術を活かしたい

もともとは新規事業で福祉関係のハンドバイクというパラリンピックの競技に出るような手で漕ぐチタン製の自転車を自社で開発していた。その後、更に発展させて医療や福祉で既存の技術を活かしていこうとなった。特にチタンで手術道具を作ること、マグネシウムでの軽量化、応力解析を用いた最適設計の技術を活かしていきたい。

緑色のパイプはアシストスーツのフレーム。できるだけ軽くというご要望があったので、マグネシウムで作っている。マグネシウムパイプを用いたフレームの量産は、世界でもあまり例が無く、日本マグネシウム協会 技術賞を受賞している。

医療・福祉分野進出のきっかけは浜松のチタン事業化研究会。その中に医療の事業化研究会というものがあった。チタンの加工はオートバイでやっていたので、その技術を活かしたいと思って研究会に入った。その後、橋本螺子さんの声掛けで協同組合ハミングをやろうとなって、チタン加工の技術があるので声が掛かった。

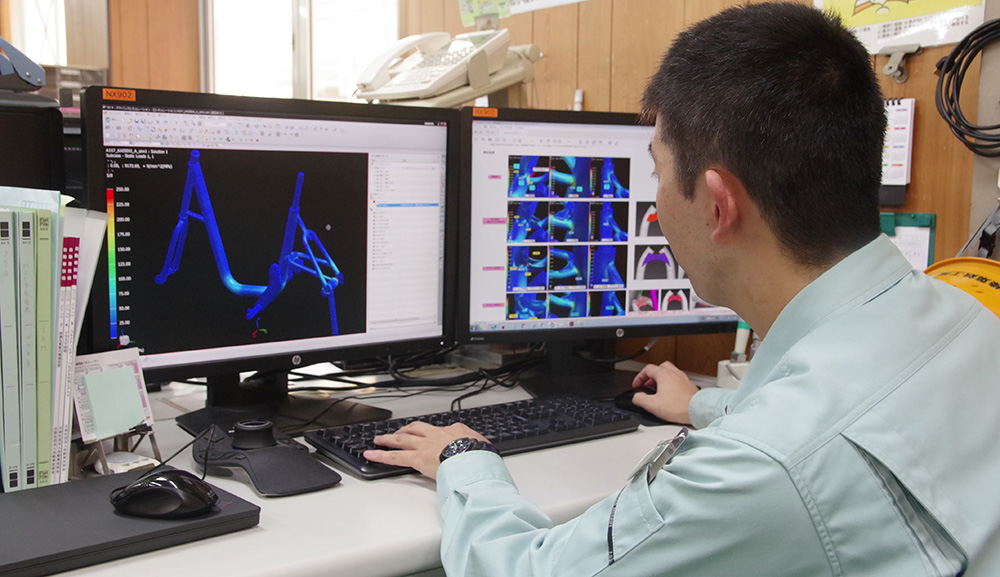

職人技を工業でつくるために数値化

手術道具は職人仕事なので、それを工業製品化する場合には、職人の感覚を数値化し、機械加工で再現をする必要がある。どういうしなりが良いかを考えて、鉗子の強度を測ったり、強度をどのくらい持たせるか、どこが先に壊れなければいけないか等の検討項目があるので、コンピューターの中でそれを図面化し、応力解析シミュレーションを用いて最適設計を行う。お医者さんがこう使うからここに力がかかる、この状況でこの力がかかる等を数値化し、再現をする。

診療をする時に使う検査器具を開発中

浜松医大のお医者さんと相談しながら試作品を開発している。お医者さんの道具には使い勝手が悪いものもある。患者さんに優しくて痛くない、お医者さんにも優しい、そういう特性を持たせたい。元々あるものを材質とか見直して全く新しいものを作っていく。しかしお求めやすいコストも考慮する必要があり、材料などの選定には注意が必要である。過去にチタンで作ったけれど、高くなってしまった事例もある。海外からも同じようなものが入ってくるので、基本はコストも考えて開発しなければならない。

お医者さんが欲しいモノを形にする

先生によってご要望が異なる。感覚によるところが大きく、言われた通りに作っても異なるということも多々ある。ご要望は、もう少し柔らかくとか、ここを柔らかい感じになど感覚的であることが多い。作って見ていただき、作り直す、試作の繰り返し。試作では、3Dプリンター・3Dスキャナーを活用している。先生との確認作業を多くすることで、先生が望む感覚に近づけるので、先生とのコミュニケーションを密にしている。いまの大きな課題は、感覚を再現する際の到着点をどこに持っていくかである。

ハミングで開発したものを量産化

当社は設計や開発のスタートから入って、デザイナーや設計者の意見を聞きながらモノを作っていくのが得意。ハミングの皆さんの意見を形にする。3次元データをつくったり解析したりする役割、数が多い量産品への対応を受け持っている。

医療・福祉・介護の現場の困りごとをハミングで解決

ハミングでやってきて、医療現場もそうだけれど、福祉や介護の現場も困りことがいっぱいある。モノを作ることでそういう問題を解決していきたい。ハミングという集まりがあって、その連携の中で現場の困りごとを解決していきたい。当初は金属加工でできることは何だろうと思っていたが、他の会社と連携していけば全然違うものができることがわかった。自社だけでは無理でも、ネットワークを駆使し、企業間で協力して開発すれば完成できる。そういうモノをハミングで開発できたらと思う。